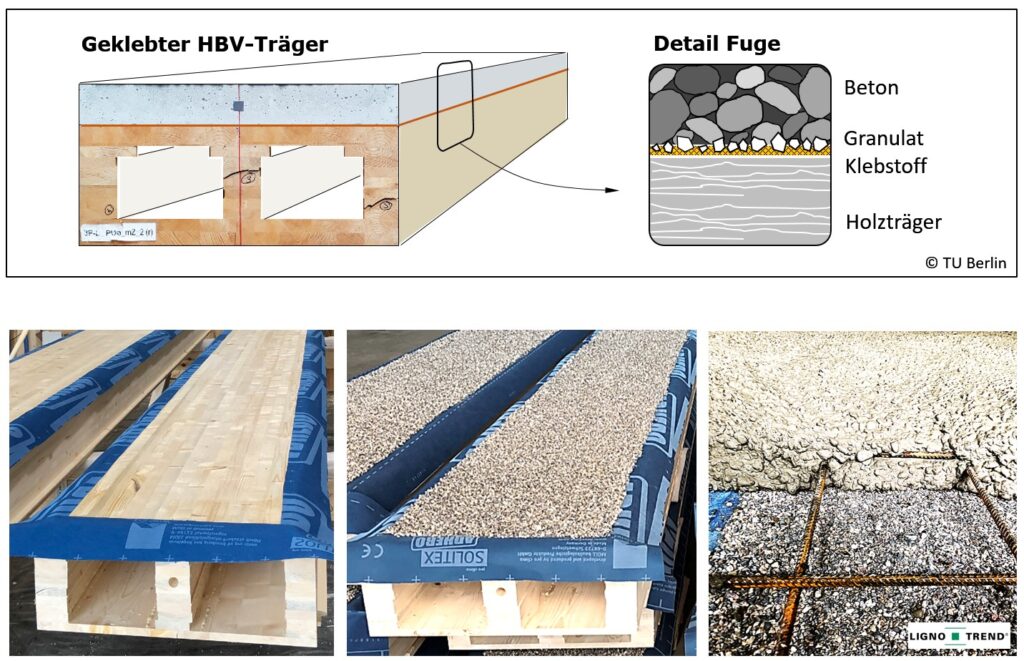

Granulatsplittverklebung ist klimafreundlicher, ressourcenschonender und preiswert

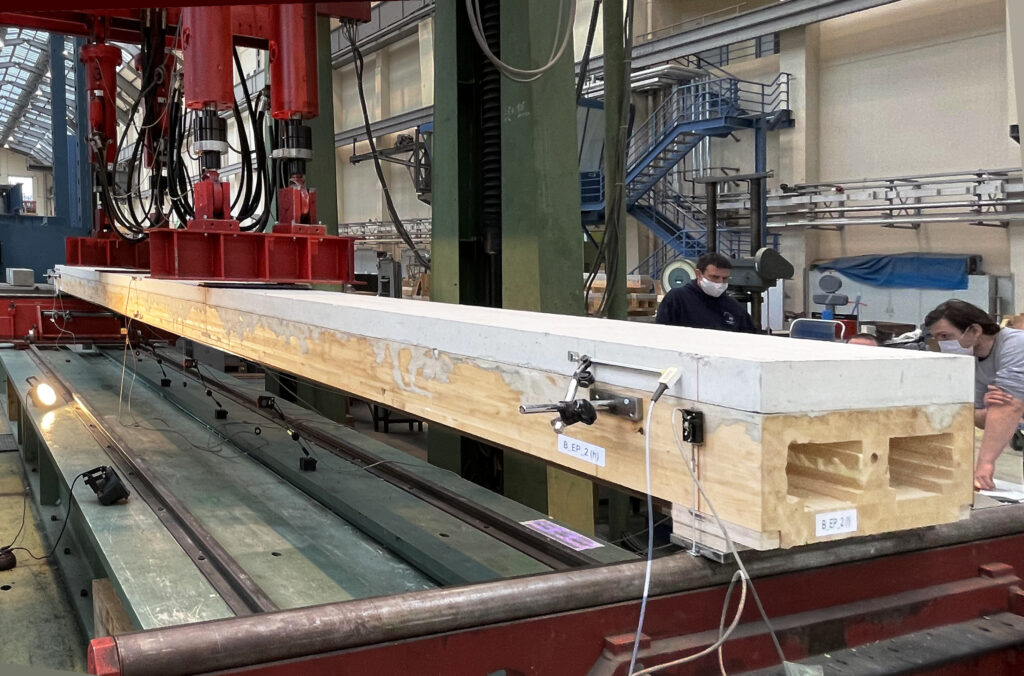

Wissenschaftler der TU Berlin haben eine klimafreundliche, effiziente, ressourcenschonende und preiswerte Deckenbauweise entwickelt. Für Decken ab 7 m Spannweite werden die üblichen 25–35 cm dicken, CO2-intensiven Stahlbetondecken für klimafreundliche Lösungen gerne durch Holz-Beton-Verbunddecken aus 20 cm Holz und nur noch 10 cm Beton ersetzt. Bislang werden dazu die beiden Materialien verschraubt oder über Kerven miteinander verbunden. Bei dem neuen Verfahren werden Beton und Holz miteinander verklebt. Auf das Holz wird Klebstoff aufgetragen. Darauf kommt grober Splitt. Ist der Klebstoff ausgehärtet, wird in einem zweiten Schritt Frischbeton aufgebracht. Der Frischbeton verzahnt sich dabei mit den aus der Klebeschicht herausstehenden Splittkörnern. Das erzeugt eine schubstarre, sehr tragfähige Verbindung. Diese Granulatsplittverklebung wurde in experimentellen Untersuchungen erforscht und entwickelt.

Quelle: TU Berlin, Lignotrend

Quelle: TU Berlin

Die Klebetechnik ist sehr viel steifer als eine Verschraubung. Sie führt damit zu einem besseren Schwingungs- und Verformungsverhalten, was es ermöglicht, die Betonschicht von 10 auf 8 cm zu reduzieren, ohne die Tragfähigkeit zu verringern. Da sowohl die Herstellung von Beton als auch die von Stahl bislang extrem CO2-intensiv ist, schont jede eingesparte Tonne von Beton und Stahl das Klima.

Die Herstellung herkömmlicher Holz-Beton-Verbunddecken ist arbeitsintensiv, die neue Klebetechnik ist hier effizienter: Sie ist einfach und robust in der Handhabung, weist eine geringe Fehleranfälligkeit auf und hat einen hohen Vorfertigungsgrad. Das heißt, die mit Granulatsplitt verklebten Holz-Beton-Deckenelemente können im Betrieb komplett vorgefertigt und auf der Baustelle schnell und witterungsunabhängig eingebaut werden.

Quelle: TU Berlin

Es können aber auch nur Halbfertigteile im Werk hergestellt werden, indem lediglich der Splitt auf die Holzelemente geklebt wird. Die Betonage erfolgt dann auf der Baustelle. Das Verfahren lässt so eine flexible Anwendung zu.

Quelle: Lignotrend

Das Bundesministerium für Wirtschaft förderte die Forschung im Rahmen des Zentralen Innovationsprogramms Mittelstand. Im schweizerischen Sissach wurde diese neue Technologie bereits beim Bau eines Kindergartens erfolgreich eingesetzt.

Ansprechpartner

TU Berlin, Fachgebiet Entwerfen und Konstruieren – Verbundstrukturen

Prof. Dr.-Ing. Volker Schmid