Bioverbundwerkstoffe ermöglichen Architekten und Fachplanern strukturoptimierte und zugleich elegante Entwürfe. Dies gilt für viele Anwendungen vom Interior Design bis zum Brückenbau, die in verschiedenen Projekten aus der Forschung in die praktische Realisierung gebracht werden konnten.

Die Bauwirtschaft hat einen sehr großen CO2-Fußabdruck und einen enormen Ressourcenverbrauch. Nachwachsende Rohstoffe bieten der Branche ein großes Reduktionspotenzial. Neben Holz als altbewährtem nachwachsendem Rohstoff treten neuerdings zunehmend biobasierte Verbundwerkstoffe. Deren mechanische Eigenschaften wie Festigkeit und Steifigkeit entstehen in der Kombination von Naturfasern wie Flachs und Hanf mit biobasierten Harzen. Das Ergebnis sind leichte und tragfähige Werkstoffe. Das sehr gute Verhältnis von Festigkeit und Gewicht bei Bioverbundwerkstoffen ermöglicht strukturell optimierte und zugleich ressourceneffiziente Konstruktionen.

Bei Bioverbundwerkstoffen können die eingesetzten Naturfasern in zwei Hauptgruppen eingeteilt werden. Aus landwirtschaftlichen Reststoffen – etwa Strohfasern, Grasfasern oder Schnittresten – werden relativ kurze Fasern hergestellt, sogenannte Agrofasern. Im Unterschied dazu basieren industrielle Naturfasern bspw. auf Jute, Flachs oder Hanf. Diese Fasern können gut für architektonische oder tragende Bauteile verwendet werden.

Pflanzliche Öle bilden den Rohstoff für Bioharze, die sich durch geringe Umweltauswirkungen auszeichnen. In der praktischen Anwendung heute, d. h. unter Berücksichtigung von Verfügbarkeit und Wirtschaftlichkeit, werden diese allerdings meist noch mit Harzen aus fossilen Quellen kombiniert. Im Sinne einer Circular Economy wird aber angestrebt, künftig auf fossile Bestandteile zu verzichten.

1 Breite Anwendung von Bioverbundwerkstoffen

Der Einsatz von Biokompositen im Bauwesen wird zunehmend intensiv erforscht. Die Anwendungen reichen von Dämmpaneelen im Innenbereich über Fassadenverkleidungen bis zu Schalenkonstruktionen sowie Fußgänger- und Fahrradbrücken. Je nach Anwendung mit gewünschten Geometrien und technischen Anforderungen werden geeignete Naturfasern und Bindemittel sowie ein passendes Herstellungsverfahren ausgewählt.

Zu den Forschungseinrichtungen, die sich intensiv mit den Potenzialen von Biokompositen befassen, zählen die Technische Universität Eindhoven in den Niederlanden und die Universität Stuttgart. In Eindhoven liegt ein Fokus auf dem Einsatz von Biokompositen in tragenden Strukturen. In Stuttgart wurden in vielen Entwicklungs- und Industrieprojekten sowohl Proof of Concepts wie marktorientierte Lösungen im Wettbewerb zu konventionellen Werkstoffen erarbeitet, davon Fassadenanwendungen, Innentrennwände, Fußbodensysteme, Akustikabsorber, Wärmedämmstoffe, Möbel und komplette Schalenbausysteme. Der Schlüssel für die erfolgreichen Entwicklungen liegt im konsequent multidisziplinären Arbeiten und einer Einbindung von Marktteilnehmern. Dazu kommt der Einsatz digitaler Technologien bei Planung und Off-Site-Fertigung.

1.1 Innenpaneele mit Schallabsorptions- und Wärmedämmfunktion

Im Rahmen des Industrieprojekts PLUS: Umweltfreundliche Sandwichpaneele an der Universität Stuttgart wurden Sandwichpaneele mit integrierten Wärmedämm- und Schallabsorptionsfunktionen entwickelt. Der Projektpartner, das Fraunhofer-Institut für Chemische Technologie, entwickelte geschäumte Biokunststoffkerne mit geschlossenen Zellporen, die eine Wärmeleitfähigkeit von ca. 0,035 W/m * K aufweisen. Parallel dazu wurden Lignocellulose-Faserverbundwerkstoffe, die die Außenhaut des Sandwichelements bilden, durch ein Vakuum-Tiefziehverfahren thermisch verformt. Durch den Thermoformprozess konnten verschiedene Lufthohlräume erzielt werden, die für die erforderliche Schallabsorption verantwortlich sind [1–3] (Bild 1).

Quelle: BioMat am ITKE-Universität Stuttgart

Quelle: BioMat am ITKE-Universität Stuttgart

1.2 Fassadenpaneele

An der Universität Stuttgart wurde auch eine breite Palette an Fassadenelementen aus Bioverbundwerkstoffen entwickelt. Als Basis dienten bspw. Flachs- und Hanffasern. Die Elemente wurden mit textilverwandten Fertigungssystemen hergestellt. Diese Herangehensweise macht es möglich, verschiedene Funktionen in die Fassadenplatten zu integrieren, etwa Schallabsorbtion und Wärmedämmung. Auch adaptive kinematische Fassaden lassen sich mit Bioverbundwerkstoffen herstellen. In Stuttgart wurden außerdem die Möglichkeiten einer Montage per Roboter in den Entwurfsprozess einbezogen, um Automatisierungspotenziale für die Arbeit auf der Baustelle zu erschließen.

Darüber hinaus wurden Paneele für Außenanwendungen aus kurzen Agrofasern und Epoxidharz auf Pflanzenbasis entwickelt. Zum Einsatz kamen etwa hellbraunes Getreidestroh, rotbraune Kokosfasern sowie schwarze Kohleasche. Hergestellt wurden zwei Typen von Freiformplatten, die sich zu einem attraktiven 3D-Muster kombinieren lassen (Bild 2). Die Paneele wurden bei Raumtemperatur im Pressverfahren ausgeformt, die erforderlichen Formen per Roboter hergestellt [1, 4].

1.3 Schalenkonstruktionen

Das Potenzial von Bioverbundwerkstoffen zeigt nicht zuletzt der BioMat-Forschungspavillon 2021 in Stuttgart. Der LightPRO Schalenpavillon hat eine Spannweite von 10 m bei einer maximalen Höhe von 4,8 m an der Außenwand. Eine biegeaktive Gitterschale aus Naturfaser-Biokompositprofilen wird mit einer gespannten Membran kombiniert. Das daraus resultierende System besteht aus zwei doppelt gekrümmten Flächen, die eine kontinuierliche Trägerkontur teilen. Die Kontur besteht aus zwei miteinander verbundenen Profilen, die wie Balken wirken und die Kräfte aus beiden Systemen auf drei Verankerungspunkte übertragen, die an einem Oberflächenfundament befestigt sind [5].

Die bambusähnlichen Profile aus Biokomposit werden im Pultrusionsverfahren hergestellt. Bei diesem Verfahren entstehen in einem kontinuierlichen Prozess faserverstärkte Polymere mit konstantem Querschnitt, hier mit Flachs- und Hanffasern. Beim Forschungspavillon kamen Hohlprofile mit einem Durchmesser von 25 mm und einer Dicke von 4 mm zum Einsatz. Die Länge der Profile lag bei 6,5–12,5 m. Die Profile werden mit traditionellen Diagonalzurrmethoden mit Stahlseilen zu einem Raster verbunden. Das Raster ist über ein maßgeschneidertes Verbindungssystem mit der Trägerkontur verbunden. Die Membrane wird an den drei Fundamenten befestigt und entlang des Umfangs mit Seilschnüren gespannt (Bild 3).

Der Pavillon wurde von der Fachagentur Nachwachsende Rohstoffe (FNR) und dem Bundesministerium für Ernährung und Landwirtschaft (BMEL) finanziert [5].

Quelle: BioMat am ITKE-Universität Stuttgart/Masih Imani

1.4 Fertigungstechniken aus Textilindustrie und Flugzeugbau

Die Herstellung komplexer textiler Preforms mit kraftflussorientierter und präziser Platzierung von Naturfasern ermöglicht das sogenannte Tailored Fibre Placement – ein digital gesteuertes Stickverfahren, das aus der Textil- und der Flugzeugbauindustrie in die Architekturwelt übernommen wurde. Mit dieser Technologie lassen sich bspw. Langfasern in der Hauptbelastungsrichtung der Verbundmatrix kontrolliert anordnen, um die Zugfestigkeitseigenschaften des Werkstoffs voll auszunutzen [6, 7].

Das Verfahren wurde an der Universität Stuttgart im Rahmen mehrerer Proof-of-Concept-Mockups eingesetzt. Ein Beispiel bildet eine 2,25 m hohe und 1,25 m breite Leichtbaukonstruktion. Das einfach gekrümmte Vordach aus Biokompositen ist das Resultat eines umfangreichen Formfindungsprozesses. Die anfängliche Geometrie wurde mithilfe einer Modellierungssoftware optimiert; dies führte zur Form mit der geringsten Ausdehnung. Im nächsten Schritt wurden die Parameter aus der Topologie-Optimierung als Randbedingungen für die Berechnung eines sogenannten agentenbasierten Modellierungssystems genutzt. Bei der anschließenden Auswahl des am besten geeigneten Modells waren ästhetische Aspekte mit ausschlaggebend. Die Linien entsprechen dem Kraftverlauf und damit auch dem Faserverlauf in der Vordachstruktur. Der gesamte Fabrikationsprozess erfolgte in Zusammenarbeit mit dem Institut für Flugzeugbau der Universität Stuttgart [8] (Bild 4).

Quelle: BioMat am ITKE-Universität Stuttgart

2 Bioverbundwerkstoffe für Tragwerke

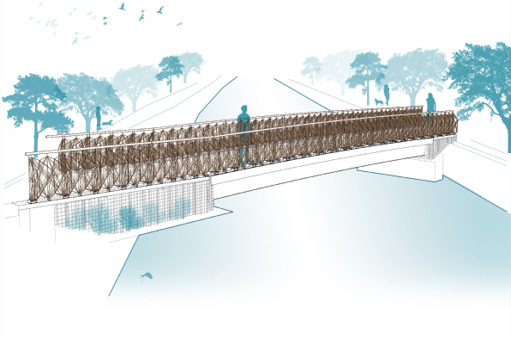

2016 wurde die weltweit erste biobasierte Fußgängerbrücke auf dem Campus der Technischen Universität Eindhoven, Niederlande, über den Fluss Dommel gespannt. Ein multidisziplinäres Team von Forschern der Universitäten aus Eindhoven und Delft sowie des Centre of Expertise Biobased Economy in Breda hat zusammen mit einem industriellen Partner ein geeignetes Design entwickelt, das in kurzer Zeit und mit einem begrenzten Budget hergestellt werden konnte.

2.1 Smart Circular Bridge

Auf dem Hintergrund dieses Forschungsprojekts entstand das EU-Interreg-Projekt Smart Circular Bridge. Hier werden drei Fußgänger- und Fahrradbrücken in Deutschland und den Niederlanden mit Bioverbundwerkstoffen geplant und gebaut. Die erste Brücke wird im April 2022 im niederländischen Almere eingeweiht. Zwei weitere Brücken entstehen Ende 2022 in Ulm sowie 2023 in Bergen op Zoom, ebenfalls in den Niederlanden. Unter der Leitung der Technischen Universität Eindhoven arbeiten insgesamt 13 Partner aus Wissenschaft, Industrie und lokalen Behörden an diesem Projekt, das über das Interreg-Programm Nordwesteuropa der EU gefördert wird. Das Projekt soll das Potenzial von Bioverbundwerkstoffen für eine klimaoptimierte und zirkuläre Bauwirtschaft sichtbar machen und deren Anwendungsmöglichkeiten insbesondere für Tragwerke weiter erforschen.

2.2 Material und Konstruktion

Für die erste Brücke des Projekts in Almere werden rund 3,2 t Flachsfasern aus europäischer, überwiegend französischer Produktion mit einem Polyesterharz kombiniert, das zu 25 % auf Biomasse basiert. Bei den kommenden Brücken ist es das Ziel, diesen Anteil auf deutlich über 50 % zu erhöhen.

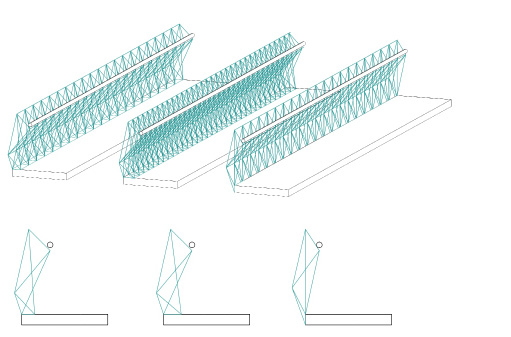

Die Brückenkonstruktion besteht aus dem Brückenträger und einem Geländer aus Bioverbundwerkstoffen sowie Widerlagern mit Anrampung. Ein mehrzelliger, rechteckiger Kasten mit durchgehenden Längsstegen bildet den Brückenträger. Dessen Enden sind durch Querstege geschlossen. Die Breite des Hohlkastens beträgt 3 m, die Höhe 90 cm und die Spannweite liegt bei 15 m. Die Dicke der Lamellen innerhalb des Trägers variiert von 15 mm für die Längsstege über 20 mm für die Unterseite bis zu 25 mm für das Fahrbahndeck. Die statische Berechnung durch die Technische Universität Eindhoven hat gezeigt, dass sich mit diesen Abmessungen die erforderlichen Lasten zuverlässig aufnehmen lassen – also die ständigen Lasten der Konstruktion einschließlich Fahrbahnbelag, die flächige Verkehrslast sowie ein Fahrzeug mit 2 x 25 kN Achslast.

Die Widerlagerkonstruktion besteht aus einer Spundwandkonstruktion, zwei Bohrpfählen sowie einem Stahlbalken, der die Bohrpfähle verbindet und als Auflager für die Brücke dient. Die vertikalen Auflagerreaktionen aus der Brücke werden über den Stahlträger auf die Bohrpfähle übertragen. Horizontale Auflagerreaktionen in Längs- und Querrichtung werden in die Spundwände eingeleitet, die diese über Scheibenwirkung an den Baugrund abgeben. Als Zuwegung werden an beiden Widerlagerseiten Schleppplatten aus Beton auf ein Sandbett zwischen den Spundwänden aufgelegt (Bild 5).

Quelle: SCB

2.3 Produktion

Die Brücke wird als vollständiges Element per Vakuum-Infusionsverfahren in einem Arbeitsgang hergestellt (Bild 6). Dazu wird zunächst eine Negativform des Brückenelements mit Matten aus Flachsfasern ausgelegt (Bild 7). Mit Flachsmatten umhüllte Blöcke aus Polyurethanschaum (35 kg/m3) werden darauf eng nebeneinander positioniert (Bilder 8, 9). Das gesamte Paket wird nun nochmals mit Flachsmatten umhüllt und mit einem Vakuumsack eingewickelt. Nach dem Absaugen der Luft sorgt der entstandene Unterdruck dafür, dass das Polymer kontrolliert einfließen und alle Hohlräume füllen kann. Im Zuge dieses Infusionsverfahrens werden alle Blöcke kraftschlüssig miteinander verbunden. Das Aushärten des Polymers dauert etwa 1 d, damit ist das gesamte Element fertiggestellt.

Quelle: SCB

Quelle: SCB

Quelle: SCB

Quelle: SCB

2.4 Design-Innovation

Das Projekt zeigt auch alternative Herstellungsmöglichkeiten von Bauteilen aus Bioverbundwerkstoffen. Das Brückengeländer wird robotergestützt mithilfe einer kernlosen Wickeltechnik angefertigt. Die so entstandenen dreieckig vernetzten Naturfaserbündel aus Flachs werden auf beiden Seiten über auskragende Querversteifungen mit dem Hauptträger der Brücke verbunden. Dies betont die Leichtigkeit und Feinheit des Designs und unterstreicht die ästhetischen und technischen Möglichkeiten von Bioverbundwerkstoffen und Naturfasern (Bilder 10, 11).

Quelle: BioMat am ITKE/Universität Stuttgart

Quelle: BioMat am ITKE/Universität Stuttgart

2.5 End-of-Life-Szenarien

Zu den übergeordneten Zielen des Projekts gehört, Impulse für die Kreislaufwirtschaft in der Bauwirtschaft zu geben. Die Frage, welche Perspektiven diese Brücken am Ende ihrer Lebensdauer bieten, gehört daher zum Forschungsprogramm. Grundsätzlich ließen sich Brücken aus solchen Bioverbundwerkstoffen nach ihrer Nutzungsphase verbrennen. Die Umweltwirkungen beim Verbrennen der verwendeten Polymere und Naturfasern sind unkritisch. Im Sinne einer Kreislaufwirtschaft sehen die Projektpartner diesen Weg jedoch nicht als eine langfristig gute Lösung an [9].

Alternativ stehen am Lebensende drei grundsätzlich unterschiedliche Verfahren offen: das mechanische, das chemische und das biologische Recycling.

Das Material kann fein geschreddert und anschließend als Füllstoff etwa anstelle von Calciumcarbonat in neuen Polyester-Kompositprodukten verwendet werden. Auf Basis der bisherigen Versuche lässt sich damit die Menge des eingesetzten Primärmaterials um bis zu 30 % reduzieren. Bei diesem Verfahren werden Ressourcen eingespart und der CO2-Fußabdruck des neuen Produkts reduziert.

Alternativ können die Grundbausteine des Polymers auf chemischem Wege über Solvolyse oder Pyrolyse wiedergewonnen werden. Im ersten Fall wird das Material in passenden Lösungsmitteln aufgelöst. Die dabei entstehenden Monomere lassen sich als Basismaterial zur Herstellung chemischer Produkte weiterverwenden. Bei der Pyrolyse wird das geschredderte Material auf 360–500 °C erhitzt. Mit diesem Verfahren lassen sich z. B. Motoröle für die Schifffahrt gewinnen.

Auch ein biologisches Recycling mithilfe von Pilzen wird untersucht. Der Grundgedanke ist wie bei der Solvolyse, Monomere aus dem geschredderten Bioverbundwerkstoff zu gewinnen. Im Gegensatz zu den anderen Verfahren liegt der Fokus hier allerdings stark auf der Grundlagenforschung.

Die zentralen Fragen der Untersuchungen sind: Welche Weiternutzung des Materials ist technisch und wirtschaftlich machbar? Und sehen die Umweltwirkungen bei der Herstellung und Nutzung von Bioverbundwerkstoffen aus wie bei ausgewählten End-of-Life-Szenarien? Vor diesem Hintergrund werden im Projekt Lebenszyklusanalysen durchgeführt.

Bei der Lebenszyklusanalyse handelt es sich um eine Methodik zur Bewertung der potenziellen Umweltauswirkungen einer Dienstleistung bzw. eines Produkts während seines gesamten Lebenszyklus. Die Bewertung kann alle Lebensphasen und Prozesse von der Rohstoff- bzw. Materialgewinnung umfassen, also über Produktion und Herstellung, Transport, Wartung bis hin zu Recycling und/oder endgültiger Entsorgung am Ende der Lebensdauer. Abhängig vom Ziel einer Lebenszyklusanalyse kann sie für grundsätzliche Entscheidungsfindungen, aber auch für die Optimierung von Entwürfen verwendet werden. Die internationale Norm ISO 14040:2006 beschreibt die Prinzipien und Rahmenbedingungen der Ökobilanz. Aufbauend auf einer Lebenszyklusanalyse lassen sich sogenannte EPDs (Environmental Product Declaration) erstellen. Eine EPD beschreibt die Umweltwirkungen eines konkreten Produkts und beinhaltet über die Ökobilanz hinaus z. B. auch Informationen zur Art der eingesetzten Energie, zur Länge der Transportwege etc. In jedem Fall müssen EPDs unabhängig verifiziert werden.

Um einen Eindruck der Umweltauswirkungen von biobasierten Verbundwerkstoffen zu bekommen, wurde im Rahmen des Forschungsprojekts zu der Brücke in Eindhoven eine Lebenszyklusanalyse durchgeführt [10]. Betrachtet wurden dabei sowohl die Produktionsphase als auch die Nutzung sowie ein mögliches End-of-Life-Szenario. Bei dieser Bewertung wurden gemäß ISO/TR 14047:2012 unterschiedliche Wirkungskategorien berücksichtigt, z. B. das Potenzial zur globalen Erwärmung, das Potenzial zum Abbau der Ozonschicht, das Eutrophierungspotenzial etc. Die Ergebnisse weisen vor allem auf den großen Einfluss des verwendeten Harzes hin [10]. Diese Untersuchungen werden im Rahmen des EU-Interreg-Projekts fortgeführt.

2.6 Materialversuche, Simulationen und Tests

Zuerst wurden Verbundstrukturen mit Flachsfasern in unterschiedlichen Faserorientierungen untersuch: sowohl UD (uni-directional, d. h. einachsig) als auch Ausrichtungen mit Faseranordnungen von +/- 45° und 0/90°.

Im Polyesterharz ist ein kobaltfreier Inhibitor enthalten, um einen gewissen Feuchtigkeitsgehalt im Harz zu ermöglichen und gleichzeitig die Reaktionsfähigkeit mit Wasser zu verhindern. Dieser Ansatz, die Fasern nicht vollständig zu trocknen, erhöht die Haltbarkeit des Biokompositmaterials.

Unterschiedliche Mischungen des Harzes wurden getestet, um die maximale exotherme Reaktion des aushärtenden Verbundwerkstoffs zu kontrollieren und gleichzeitig die erforderlichen Produktionseigenschaften beizubehalten. Nach Anpassung der Proben an verschiedene Feuchtigkeitsumgebungen (meist 50 % und 85 % relative Luftfeuchtigkeit) wurden Tests an den Materialproben sowohl unter Zug als auch unter Druck mit Fasern in den verschiedenen Orientierungen durchgeführt.

Basierend auf den Versuchsergebnissen wurden charakteristische Werte für Festigkeit und Steifigkeit abgeleitet, die wiederum die Grundlage für die Bestimmung der Bemessungswerte sind. Typische UD-Proben zeigen eine Zugfestigkeit von ca. 300 MPa bei Bruchdehnungen von ca. 1,6–2,0 %, wobei die Steifigkeit ca. 20 GPa beträgt. Die Proben, die mit dem Faseraufbau für Brückenunterseite und -deck übereinstimmen, zeigen eine Biegefestigkeit von 125 MPa und einen E-Modul von etwa 9 GPa. Materialproben der Stege der Konstruktion (Faserorientierung hauptsächlich +/– 45° und 0/90° zur Aufnahme der Querkräfte) zeigen eine Biegefestigkeit von ca. 50–60 MPa und eine Steifigkeit von ca. 6,8 GPa auf.

Die so ermittelten Steifigkeitseigenschaften für unterschiedliche Faserausrichtungen waren Grundlage für weitere FE-Analysen, mit denen das Verhalten verschiedener Schichtaufbauten in einem detaillierten Rechenmodell analysiert wurde.

Ein weiterer Schwerpunkt der laufenden Forschungsarbeiten zu den Smart Circular Bridges ist es auch, das Langzeitverhalten von naturfaserverstärkten Verbundwerkstoffen zu verstehen, um sie für größere Projekte einzusetzen, die eine Lebensdauer von mehreren Jahrzehnten haben sollen. Beispielsweise wird dazu an der Technischen Universität Eindhoven untersucht, ob und welche Umwelteinflüsse das Kriechverhalten dieser Materialien beeinflussen [11]. Feuchtigkeit ist einer der wesentlichen Parameter, die für diese Werkstoffe bei Bauingenieuranwendungen eine große Rolle spielt.

In Laborversuchen wurden die Bioverbundwerkstoffe hinsichtlich ihrer Zug- und Druckfestigkeit sowie zur Materialsteifigkeit unter verschiedenen Umgebungsbedingungen untersucht, neben Feuchtigkeit bspw. auch UV-Strahlung. Im Mittelpunkt stehen Erkenntnisse zur Ermüdungsfestigkeit und Materialalterung. Die Belastungstests wurden bspw. zunächst an einem 3 m langen Modell durchgeführt, später dann im Produktionswerk an der fertiggestellten Brücke mit ihrer vollen Nutzlast von 5,0 kN/m2.

Intensiv überwacht und getestet wurde auch die Produktion im Vakuum-Infusionsverfahren, etwa hinsichtlich der Einspritzgeschwindigkeiten und -temperaturen. Zentral für die Planung war der Abgleich dieser Versuchsergebnisse mit parallel durchgeführten Berechnungen – also die Verifizierung der angewandten Finite-Elemente-Modelle und der prognostizierten Materialeigenschaften.

2.7 Echtzeit-Monitoring

Bei den drei Brücken des Projekts kommt ein Structural-Health-Monitoring zum Einsatz, wie es auch bei Offshore-Windparks verwendet wird. Das heißt, die Brücken werden nicht periodisch überprüft, sondern kontinuierlich in Echtzeit überwacht. Das eingesetzte Monitoringsystem hat im Wesentlichen zwei Aufgaben. Zunächst gewährleistet es die Sicherheit der Brücke bezüglich der statischen Anforderungen – ein wichtiger Aspekt bei der Verwendung einer relativ neuen Werkstoffgruppe in Tragwerken. Die kontinuierlich bereitgestellten Daten zeichnen ein präzises Bild des Zustands der Brücke und ermöglichen dadurch auch eine Abschätzung der Standzeit.

Vor allem aber liefern die knapp 100 Sensoren kontinuierlich eine Fülle an Daten aus dem Materialverhalten im Alltag. Ebenso wie die in den Labors durchgeführten Versuchsergebnisse dienen die Echtzeitdaten einer Verifizierung der angewandten Finite-Elemente-Modelle und der prognostizierten Materialeigenschaften. Das Projekt trägt auf diese Weise dazu bei, den Werkstoff in vergleichsweise kurzer Zeit intensiv zu erforschen.

Das Monitoring-System nutzt dabei drei Typen von Sensoren:

Faseroptische Sensoren liefern Informationen über die Verformungen der Brücke in unterschiedliche Richtungen. Die Sensoren befinden sich nicht außen am Brückenkörper, sondern sind in Längsrichtung in den Bioverbundwerkstoff im Inneren eingebettet. Dabei weisen sie einen großen Vorteil auf: Selbst beim Bruch einer optischen Faser liefern die integrierten Sensoren ihre Daten immer noch über die zweite, nicht gestörte Schnittstelle an den Server.

Temperatursensoren liefern Daten für einen Abgleich mit den Verformungen. Auch sie befinden sich im Inneren der Brücke.

Beschleunigungssensoren erfassen auch schon geringe Schwingungen und geben z. B. Aufschluss darüber, in welcher Frequenz sich die Brücke durch den Einfluss von Wind oder dynamischen Verkehrslasten bewegt [9] (Bild 12).

Quelle: SCB

Diese Messdaten werden kontinuierlich erfasst und bereits an der Brücke selbst in einem ersten Schritt ausgewertet, dann an einen Server geleitet und reduziert. Aus jedem Datensatz werden Merkmale und charakteristische Parameter extrahiert; sie beschreiben das Verhalten und den Zustand der Brücke. Sollte ein vordefinierter Grenzwert erreicht werden, schlägt das System sofort Alarm, um die Sicherheit der Brücke zu gewährleisten [9].

In der ersten Phase des Projekts wurden bereits Versuche an großen Modellen durchgeführt. Das Monitoring an der realen Brücke führt die Datenerfassung auf einem höheren Niveau unter alltäglichen Belastungen fort. In der Kombination mit der Materialforschung lässt sich über das Monitoring auch die sogenannte Restlebensdauer abschätzen.

Die Partner streben für die Smart Circular Bridges eine ebenso lange Lebensdauer an wie bei konventionellen Brücken etwa aus glasfaserverstärkten Polymeren – allerdings mit sämtlichen Vorteilen des Bioverbundwerkstoffs für die Kreislaufwirtschaft und den Klimaschutz.

3 Zusammenfassung und Ausblick

Die verschiedenen hier beschriebenen Projekte zeigen vielfältige Möglichkeiten auf, wie nachwachsende Rohstoffe einen wesentlichen Beitrag für das nachhaltige Bauen liefern können. Es geht einerseits um die mit dem Bauen verbundenen CO2-Emissionen, aber auch um Alternativen zu endlichen, fossilen Materialressourcen. Bei diesen Projekten konnte schon viel Wissen und Erfahrung generiert werden, was bspw. das Entwerfen und Herstellen von Biokompositen angeht, aber auch hinsichtlich der Simulation der mechanischen Eigenschaften. Nichtsdestotrotz bleiben auch Fragen für weitere Forschungsarbeiten offen, wie z. B. das Langzeitverhalten unter unterschiedlichen Umwelteinflüssen. In jedem Fall bieten diese Ansätze großes Potenzial, das Bauen zirkulärer zu gestalten.

Projektteam

- TU/e Eindhoven University of Technology (NL) (Lead Partner)

- 24SEA (BE)

- Centre of Expertise Biobased Economy (NL)

- Com&Sens (BE)

- FiberCore Europe BV (NL)

- FibR GmbH (DE)

- Gemeente Almere (NL)

- Gemeente Bergen Op Zoom (NL)

- KU Leuven (BE)

- Lineo – groupe NatUp fibres (FR)

- Proesler Kommunikation (DE)

- Stadt Ulm (DE)

- University of Stuttgart (DE)

- VolkerInfra (NL)

- Vrije Universiteit Brussel (BE)

Literatur

- Dahy, D.; Proesler, M.; Teuffel, P. (2021) Biokomposite in der Architektur. Deutsche Bauzeitschrift, H. 7/8, S. 56–59.

- Dahy, H.; Mey, M.; Rapp, F.; Basler, A. B.; Spitzmüller, J.; Frank, A.; Burgstaller, M. (2018) Schlussbericht zum Vorhaben: Platten aus umweltfreundlichen Sandwichelementen aus pflanzlichen Reststoffen mit integrierter Schall- und Wärmeschutzfunktion (PLUS). FKZ: 22008413, 22016414, 22016514. Bundesministerium für Ernährung und Landwirtschaft (BMEL), Bonn.

- Dahy, H. (2019) Natural Fibre-Reinforced Polymer Composites (NFRP) Fabricated from Lignocellulosic Fibres for Future Sustainable Architectural Applications, Case Studies: Segmented-Shell Construction, Acoustic Panels, and Furniture. Journal of Sensors. Open Access Journal of MDPI. Special Issue: Advances in FRP Composites: Applications, Sensing, and Monitoring.

- Dahy, H. (2017) Biocomposite materials based on annual natural fibres and biopolymers – Design, fabrication and customized applications in architecture. J. Constr. Build. Mater. 147, pp. 212–220.

- BioMat Pavillon 2021 (2021) Forschungsprojekt für eine zukunftsorientierte nachhaltige Architektur [online]. https://www.architekturblatt.de/biomat-pavillon-2021-forschungsprojekt-fuer-eine-zukunftsorientierte-nachhaltige-architektur [Stand: 5. Nov. 2021] [Zugriff am: 10. März 2022]

- Sippach, T.; Dahy, H.; Uhlig, K.; Grisin, B.; Carosella, S.; Middendorf, P. (2021) Structural Optimization through biomimetic-inspired material-specific Application of plant-based Natural Fiber-Reinforced Polymer Composites (NFRP). Journal of Polymers. Open Access Journal of MDPI. Special Issue: Functional Polymers.

- Martins, V. C.; Cutajar, S.; van der Hoven, C.; Baszyński, P.; Dahy, H. (2020) FlexFlax Stool: Validation of Moldless Fabrication of Complex Spatial Forms of Natural Fiber-Reinforced Polymer (NFRP) Structures through an Integrative Approach of Tailored Fiber Placement and Coreless Filament Winding Techniques. Appl. Sci. 10, no. 9, 3278.

- Dahy, H. (2021) Potentiale neuer Technologien und Baustoffe in: Moeller, E. [Hrsg.] Atlas Tragwerke/Manual of Structural Design. München: DETAIL Business Information GmbH.

- Blok, R.; Dahy, D.; Proesler, M.; Teuffel, P. (2022) Brücken aus Naturfasern. DETAIL research, Nr. 4, S. 20–23.

- Blok, R.; Smits, J.; Gkaidatzis, R.; Teuffel, P. (2019) Bio-Based Composite Footbridge: Design, Production and In Situ Monitoring. Structural Engineering International 29, no. 1, pp. 1–13.

- Xu, B. (in Vorb.) Structural design optimization of bio-composite structures through performance evaluation on durability and mechanical properties in different environments [PhD thesis].

Autorin und Autoren

Prof. Dr.-Ing. M.Eng. Arch. Hanaa Dahy,

contact@hanaadahy.com

USTUTT (Universität Stuttgart, DE)/AAU

(Universität Aalborg, DK)

Prof. Dr.-Ing. Patrick Teuffel, p.m.teuffel@tue.nl

TU Eindhoven

Rijk Blok, r.blok@tue.nl

TU Eindhoven

Martin Prösler, M.Proesler@proesler.com

Proesler Kommunikation